Table of Contents

فهم أهمية التشحيم المناسب في بيئة المطحنة

في عالم الطحن الصناعي المعقد، حيث تعمل الآلات تحت ضغوط ودرجات حرارة شديدة، لا يمكن المبالغة في أهمية التشحيم المناسب. تعمل زيوت التشحيم بمثابة شريان الحياة لهذه العمليات، مما يضمن الأداء السلس، ومنع التآكل، وفي النهاية إطالة عمر المعدات باهظة الثمن. يعد فهم الفروق الدقيقة في التشحيم في بيئة المطحنة أمرًا بالغ الأهمية لتحسين الإنتاجية وتقليل وقت التوقف عن العمل.

في قلب التشحيم الفعال يكمن اختيار زيت التشحيم المناسب. المطاحن هي بيئات ديناميكية بها آلات متنوعة، كل منها يتطلب احتياجات تشحيم محددة. بدءًا من التروس شديدة التحمل وحتى المحامل الدقيقة، يتطلب كل مكون تشحيمًا مخصصًا لتحقيق الأداء الأمثل. يمكن أن يؤدي استخدام النوع الخاطئ من مواد التشحيم إلى فشل مبكر للمعدات، وزيادة تكاليف الصيانة، وعدم الكفاءة التشغيلية.

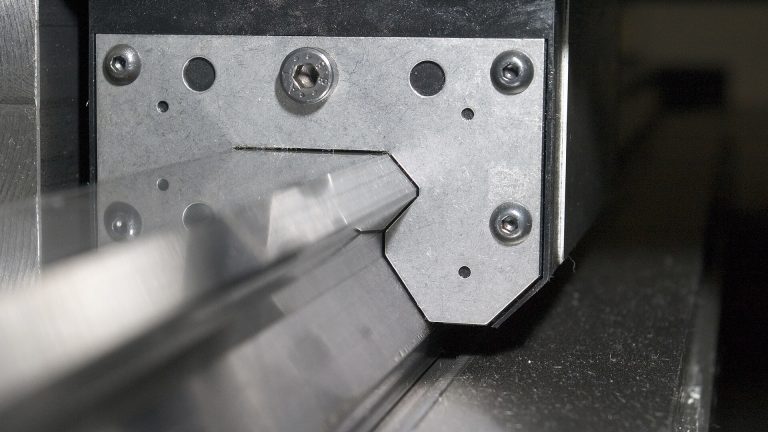

تتمثل إحدى الوظائف الأساسية لزيوت التشحيم في المطحنة في تقليل الاحتكاك بين الأجزاء المتحركة. أثناء تشغيل الآلات، يولد الاحتكاك حرارة، والتي إذا تركت دون مراقبة، يمكن أن تتسبب في تجمد المكونات أو تشوهها. تشكل مواد التشحيم عالية الجودة حاجزًا وقائيًا بين الأسطح، مما يقلل الاحتكاك وتوليد الحرارة. وهذا لا يمنع تلف الآلات فحسب، بل يعزز أيضًا كفاءة الطاقة عن طريق تقليل الطاقة اللازمة للتغلب على قوى الاحتكاك.

علاوة على ذلك، تلعب زيوت التشحيم دورًا حيويًا في الحماية من التآكل والتلوث. تعمل المطاحن غالبًا في بيئات قاسية معرضة للرطوبة والغبار والملوثات الأخرى التي يمكن أن تؤثر على سلامة المعدات. من خلال تشكيل طبقة واقية على الأسطح المعدنية، تحمي مواد التشحيم من التآكل، مما يطيل عمر المكونات المهمة. بالإضافة إلى ذلك، تساعد الإضافات المتخصصة في زيوت التشحيم على تحييد الملوثات الضارة، والحفاظ على نقاء مواد التشحيم والحفاظ على سلامة الآلات.

في السعي لتحقيق التميز التشغيلي، يجب على مشغلي المطاحن أيضًا مراعاة أهمية لزوجة مواد التشحيم. تشير اللزوجة إلى مقاومة الزيت للتدفق وهي عامل حاسم في ضمان التشحيم المناسب في ظل ظروف التشغيل المختلفة. في البيئات ذات درجات الحرارة العالية، توفر مواد التشحيم ذات اللزوجة العالية قوة أفضل للفيلم واستقرارًا حراريًا، بينما في الظروف الباردة، تضمن الزيوت ذات اللزوجة المنخفضة التدفق والتشحيم المناسبين. يعد فهم نطاق اللزوجة الأمثل لتطبيقات الآلات المختلفة أمرًا ضروريًا للحفاظ على الأداء المتسق ومنع تعطل المعدات.

يعد التحليل والصيانة المنتظمة لزيوت التشحيم جوانب لا غنى عنها في عمليات المطاحن. بمرور الوقت، تتحلل زيوت التشحيم بسبب الأكسدة والتلوث والانهيار الحراري. تساعد مراقبة حالة الزيت من خلال التحليل الروتيني على تحديد المشكلات المحتملة مثل التآكل المفرط أو التلوث أو تغيرات اللزوجة. ومن خلال الالتزام بجدول صيانة استباقي، يمكن لمشغلي المطاحن تخفيف المخاطر، وإطالة عمر المعدات، وتقليل وقت التوقف عن العمل غير المجدول.

استكشاف أفضل الممارسات لاختيار وتطبيق زيوت التشحيم في عمليات المطاحن

في الآلات المعقدة لعمليات المطاحن، تلعب زيوت التشحيم دورًا محوريًا في ضمان الأداء السلس وإطالة عمر المعدات. لا يمكن المبالغة في أهميتها، لأنها بمثابة شريان الحياة للمكونات الدوارة، مما يقلل الاحتكاك، ويبدد الحرارة، ويمنع التآكل. ومع ذلك، فإن اختيار زيت التشحيم المناسب وتطبيقه بفعالية يعد من العمليات الحاسمة التي تتطلب دراسة متأنية والالتزام بأفضل الممارسات.

أولاً وقبل كل شيء، يعد فهم المتطلبات المحددة لمطحنتك أمرًا ضروريًا. تعمل كل مطحنة في ظل ظروف فريدة، بما في ذلك درجات الحرارة والأحمال والسرعات والعوامل البيئية المختلفة. ولذلك، من الضروري إجراء تقييم شامل لهذه العوامل لتحديد زيت التشحيم الأكثر ملاءمة لمعداتك.

تعد اللزوجة خاصية أساسية يجب مراعاتها عند اختيار زيوت التشحيم. يشير إلى مقاومة الزيت للتدفق ويتأثر بعوامل مثل درجة الحرارة والضغط. يضمن اختيار درجة اللزوجة المناسبة التشحيم الأمثل في ظل ظروف تشغيل المطحنة، مما يمنع الاحتكاك المفرط أو فقدان السوائل.

علاوة على ذلك، يعد التوافق مع مواد المعدات أمرًا بالغ الأهمية لتجنب التأثيرات الضارة مثل التآكل أو التدهور. يجب أن تكون زيوت التشحيم متوافقة مع المواد المستخدمة في بناء مكونات المطحنة، بما في ذلك المعادن والأختام والحشيات. يمكن أن يساعد إجراء اختبارات التوافق أو استشارة خبراء التشحيم في التخفيف من مخاطر مشكلات التوافق.

علاوة على ذلك، يعد فهم متطلبات التشحيم لمكونات محددة داخل المصنع أمرًا ضروريًا. قد تتطلب الأجزاء المختلفة زيوت تشحيم مختلفة أو طرق تطبيق مختلفة بناءً على وظيفتها وقدرتها على التحمل وظروف التشغيل. يؤدي تصميم ممارسات التشحيم للمكونات الفردية إلى تحسين الأداء وإطالة عمر الخدمة.

تعتبر تقنيات التشحيم المناسبة حيوية بنفس القدر في ضمان الأداء الفعال وطول عمر معدات المطاحن. يتضمن ذلك طرق تطبيق مواد التشحيم المناسبة، مثل حمام الزيت أو الضباب أو أنظمة التدوير، اعتمادًا على متطلبات الماكينة. بالإضافة إلى ذلك، يعد إنشاء جدول تشحيم منتظم ومراقبة مستويات الزيت وحالته من إجراءات الصيانة الوقائية الهامة.

يوفر التحليل المنتظم للزيت رؤى قيمة حول حالة زيوت التشحيم وصحة معدات المطاحن. من خلال تحليل عينات الزيت، يمكن تحديد المشكلات المحتملة مثل التلوث أو التدهور أو التآكل المفرط مبكرًا، مما يسمح بالتدخل والصيانة في الوقت المناسب. يؤدي تنفيذ برنامج شامل لتحليل الزيت إلى تعزيز موثوقية المعدات وتقليل مخاطر الأعطال غير المتوقعة.

تلعب الاعتبارات البيئية أيضًا دورًا في اختيار زيت التشحيم وتطبيقه. قد تتطلب المطاحن التي تعمل في درجات حرارة شديدة أو بيئات قاسية مواد تشحيم متخصصة مصممة لتحمل مثل هذه الظروف. بالإضافة إلى ذلك، تساهم الخيارات الصديقة للبيئة، مثل زيوت التشحيم القابلة للتحلل أو إعادة التدوير، في جهود الاستدامة وتقليل التأثير البيئي.

في الختام، يتطلب اختيار زيوت التشحيم وتطبيقها في عمليات المطاحن اهتمامًا دقيقًا بالتفاصيل والالتزام بأفضل الممارسات. إن فهم المتطلبات المحددة للطاحونة، واختيار اللزوجة والتوافق المناسبين، وتخصيص ممارسات التشحيم للمكونات الفردية، وتنفيذ إجراءات الصيانة والمراقبة المناسبة، هي خطوات أساسية لضمان الأداء الأمثل للمعدات وطول العمر. من خلال إعطاء الأولوية لممارسات التشحيم الفعالة، يمكن للمطاحن تقليل وقت التوقف عن العمل، وتقليل تكاليف الصيانة، وزيادة الإنتاجية، مما يؤدي في النهاية إلى تعزيز الكفاءة التشغيلية الشاملة.

In the intricate machinery of mill operations, lubricating oils play a pivotal role in ensuring smooth functionality and prolonged equipment life. Their significance cannot be overstated, as they serve as the lifeblood of rotating components, reducing friction, dissipating heat, and preventing wear and tear. However, selecting the right lubricating oil and applying it effectively are critical processes that require careful consideration and adherence to best practices.

First and foremost, understanding the specific requirements of your mill is essential. Each mill operates under unique conditions, including varying temperatures, loads, speeds, and environmental factors. Therefore, a thorough assessment of these factors is necessary to determine the most suitable lubricating oil for your equipment.

Viscosity is a fundamental characteristic to consider when selecting lubricating oils. It refers to the oil’s resistance to flow and is influenced by factors such as temperature and pressure. Choosing the appropriate viscosity grade ensures optimal lubrication under the operating conditions of the mill, preventing excessive friction or fluid loss.

Moreover, compatibility with equipment materials is crucial to avoid detrimental effects such as corrosion or degradation. Lubricating oils should be compatible with the materials used in the construction of mill components, including metals, seals, and gaskets. Conducting compatibility tests or consulting with lubrication experts can help mitigate the risk of compatibility issues.

Furthermore, understanding the lubrication requirements of specific components within the mill is essential. Different parts may necessitate distinct lubricating oils or application methods based on their function, load-bearing capacity, and operating conditions. Tailoring lubrication practices to individual components optimizes performance and prolongs their service life.

Proper lubrication techniques are equally vital in ensuring effective performance and longevity of mill equipment. This includes adequate lubricant application methods, such as oil bath, mist, or circulating systems, depending on the requirements of the machinery. Additionally, establishing a regular lubrication schedule and monitoring oil levels and condition are critical preventive maintenance measures.

Regular oil analysis provides valuable insights into the condition of lubricating oils and the health of mill equipment. Through analysis of oil samples, potential issues such as contamination, degradation, or excessive wear can be identified early, allowing for timely intervention and maintenance. Implementing a comprehensive oil analysis program enhances equipment reliability and minimizes the risk of unexpected failures.

Environmental considerations also play a role in lubricating oil selection and application. Mills operating in extreme temperatures or harsh environments may require specialized lubricants formulated to withstand such conditions. Additionally, environmentally friendly options, such as biodegradable or recyclable lubricating oils, contribute to sustainability efforts and minimize ecological impact.

In conclusion, selecting and applying lubricating oils in mill operations require careful attention to detail and adherence to best practices. Understanding the specific requirements of the mill, selecting the appropriate viscosity and compatibility, tailoring lubrication practices to individual components, and implementing proper maintenance and monitoring procedures are essential steps in ensuring optimal equipment performance and longevity. By prioritizing effective lubrication practices, mills can minimize downtime, reduce maintenance costs, and maximize productivity, ultimately enhancing overall operational efficiency.